プレポリッシュの工夫で変わった磨きの効率

最近、100kポリッシュの工程でファセットの先端まで磨き上げるのに妙に時間がかかると感じることが続いていました。 深い傷があるわけでもなく、表面はそこそこ整っているはずなのに、なぜか最後の仕上げが進まない。最初は「ポリッシュ用の角度が合っていないのかな」と思ったのですが、何度見直しても大きなズレは見当たりません。

そのときふと、「もしかして、プレポリッシュで微妙な角度のズレを作ってしまっているのでは?」という仮説が浮かびました。 特に気になったのが、6kのスラリー(ダイヤモンドパウダー+オイル)の厚みです。たっぷり塗った結果、砥粒がラップ盤の表面からわずかに浮き、それがほんの少しの角度のズレにつながっていたのかもしれません。

そこで試してみたのが、6kを塗布したあと、キッチンペーパーでスラリーを軽く拭き取るという方法です。 想像以上に良い結果が出たことから、今回はそのプロセスと気づきをまとめてみることにしました。最終的に見えてきたのは、プレポリッシュの工程こそが、ポリッシュの効率と仕上がりを大きく左右していたということでした。

研磨のきっかけになったピンク・サファイア。淡いラベンダー色が特徴。

従来のプレポリッシュと課題

これまでのプレポリッシュ工程では、6kのダイヤモンドパウダーを多めに塗布し、オイルで滑りを良くしながら磨くという方法を取っていました。 この段階で鏡面を目指していたわけではなく、あくまでファセットの形を整えることが目的。仕上げの光沢は100kで出すつもりでいたため、6kでは「ある程度磨けていれば十分」と考えていました。

ただ、実際には100kの段階での磨き上げに時間がかかることが多く、作業が滞る要因になっていました。 原因として考えられたのが、6kのスラリーが厚くなりすぎていたことです。スラリーが厚すぎると、砥粒が盤からわずかに浮いてしまい、そのせいで角度が想定よりもズレていた可能性があります。 このわずかなズレが、ポリッシュの段階でファセットの先端まで光らせるのに時間がかかる原因になっていたのかもしれません。

今回の工夫:6k塗布後にキッチンペーパーで拭き取る

100kでのポリッシュがなかなか終わらない状態をどうにかしたくて、 「もしかするとプレポリッシュのスラリーが厚すぎるのでは?」と考えたのが、今回のきっかけでした。 砥粒がしっかり盤に触れず、浮いた状態になっているのなら、角度が微妙にズレるのも納得です。

そこで試したのが、6kのダイヤモンドパウダーとオイルを塗布したあと、キッチンペーパーで軽く拭き取る方法です。 完全に拭き取るのではなく、盤の表面にうっすらとスラリーが残る程度。見た目には「塗ったのか拭いたのか分からない」くらいまで薄くしてから、ファセットの研磨を始めました。

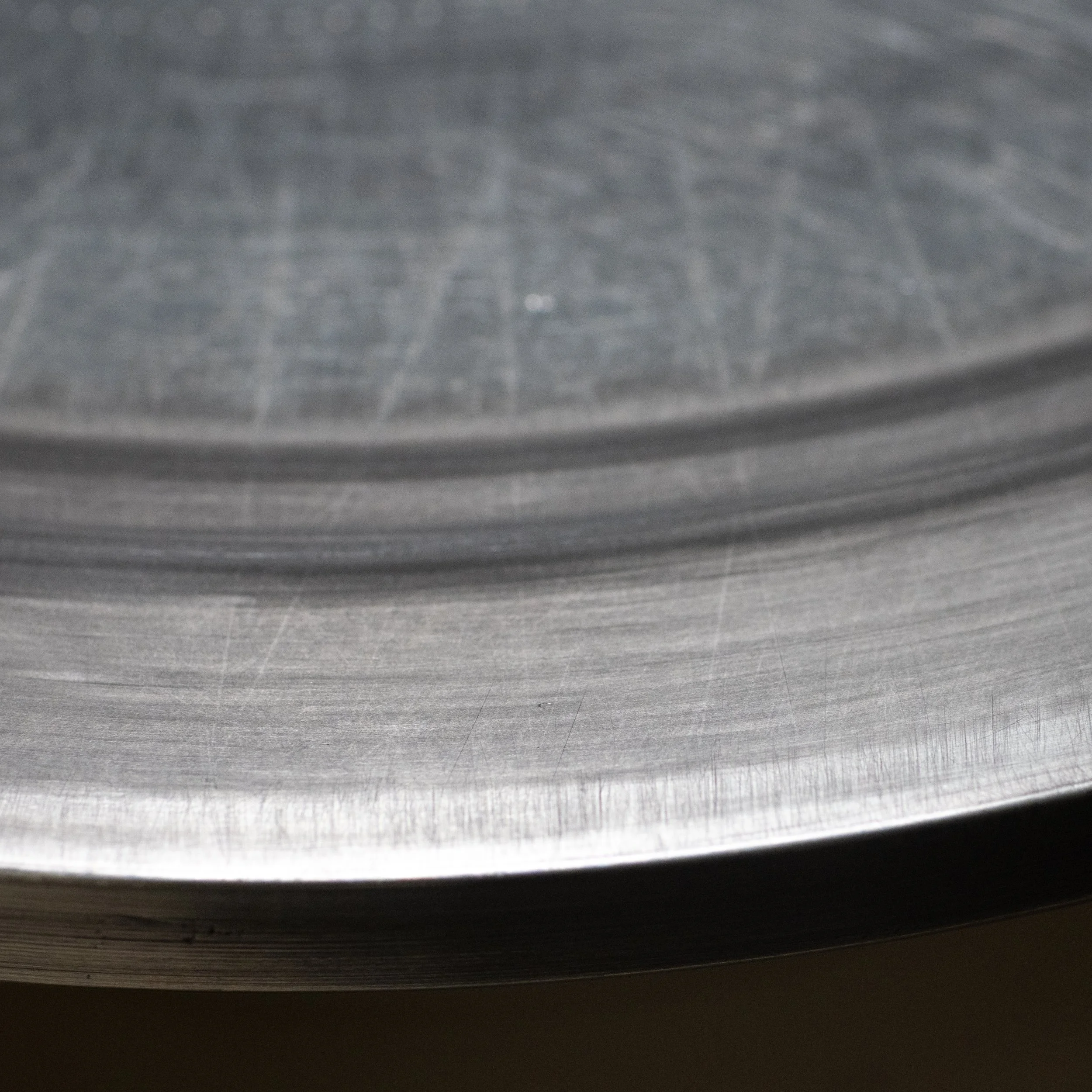

スラリーが厚いと砥粒が浮き、角度のズレにつながる。

拭き取り後はラップにうっすら砥粒が残る程度。

さらに今回は、ファセットごとにラップ盤のエリアを変えるという工夫も加えました。 同じエリアを繰り返し使っていると、ダイヤモンドパウダーが潰れて丸くなったり、分布が偏ったりすることがあります。 そこで、面ごとに使う位置をずらすことで、できるだけ新鮮な砥粒が均一に当たるようにしました。

起きた変化

最初に驚いたのは、6kの段階でファセットが予想以上にピカピカになったことでした。 これまでスラリーが厚い状態では、表面は曇ったままで「ここからポリッシュで頑張る」という流れでしたが、 拭き取りを入れたことで、プレポリッシュの段階でかなりの光沢が出るようになったのです。

ポリッシュまで仕上げたファセット。ミルキーな石の持つ、やさしい光の表情がそのまま見えています。

さらに、これまで悩まされていたファセット先端の磨き残しや、轍のような溝もなくなりました。 砥粒が盤にしっかり触れるようになったことで角度がぶれず、面全体が均一に整う感覚があります。 また、エリアを変えながら磨くことで、粒が潰れて引きずられるような感触も減り、 同じ6kとは思えないほど、より穏やかでなめらかな仕上がりになりました。

そして最大の変化は、そのあとの100kポリッシュ工程の速さです。 これまでは「ポリッシュに入ってからが勝負」と思っていましたが、 今回のように6kの段階で面がしっかり整っていれば、100kでは軽くなでるだけで仕上がってしまうほど。 今までポリッシュにかけていた時間の半分以下で終わる感覚がありました。

さらに驚いたのは、100k用の高さをほとんど調整しなくても問題がなかったことです。 普段は6kでプレポリッシュしたあと、100kに進む際にハンドピースの高さを微調整していました。 ほんのわずかなズレでも仕上がりに影響するため、神経を使う工程です。

ところが今回は、6kの段階で面全体がしっかり整っていたためか、同じ高さのままでそのまま仕上がってしまいました。 つまり、これまで6kで生じていた“スラリーの厚み由来の角度ズレ”が、思っていた以上に大きかったのかもしれません。

分析と気づき

今回の変化を振り返ってみると、プレポリッシュでしっかり削っているつもりでも、面全体の整い方には差が出ていたように感じます。 おそらく、砥粒がラップ盤の表面にしっかり密着しておらず、わずかに浮いた状態で当たっていたことで、削る力にばらつきが出ていたのだと思います。

スラリーを拭き取って砥粒を盤に薄く定着させることで、砥粒が滑らず、面にきちんと“仕事”をするようになったと感じました。 また、ファセットごとにラップ盤のエリアを変えることで、粒の偏りや潰れによる摩擦ムラを防げたことも、均一な仕上がりにつながったと思います。

この状態まで面が整っていれば、100kではもう「削る」というより「なでる」だけで仕上がってしまう。 プレポリッシュがしっかりしていれば、ポリッシュは“確認作業”に近づいていくような感覚があります。 それくらい、工程全体のバランスが変わったという実感がありました。

おわりに:プレポリッシュが“主役”になった

これまでは、プレポリッシュは「小さなファセットを作るための工程」、あるいは「ポリッシュ前の準備」くらいに考えていました。 けれど今回の工夫を通して、その印象は大きく変わりました。

プレポリッシュの段階でどれだけ丁寧に整えられるかが、ポリッシュ全体の効率を大きく左右する。 今回のようにスラリーの厚みを抑え、砥粒の定着と当たり方を見直すだけでも、 その後の工程がスムーズになるだけでなく、仕上がりにも大きな違いが出ます。

プレポリッシュを「前段階」として見るのではなく、 むしろ“最初の仕上げ”くらいの気持ちで向き合うことで、研磨全体の質が変わってくる。 そう実感できた今回の試みは、自分の研磨の考え方にも良い変化をもたらしてくれたように思います。

この石の原石。ラベンダーを思わせるピンクがカット後にも残っている。

このピンク・サファイアは、プレポリッシュ工程を見直すきっかけになった石のひとつでした。

商品ページでは、いろいろな写真で細部までご確認いただけます。

関連記事

このシリーズでは、ポリッシュ改善に関する試行錯誤をまとめています。

撮影機材

ただいま調整中!動画もお休みしており、ご不便をおかけします。